NCG CAM PER STAMPI

SIAMO IL PRIMO DISTRIBUTORE ITALIANO DI NCG CAM

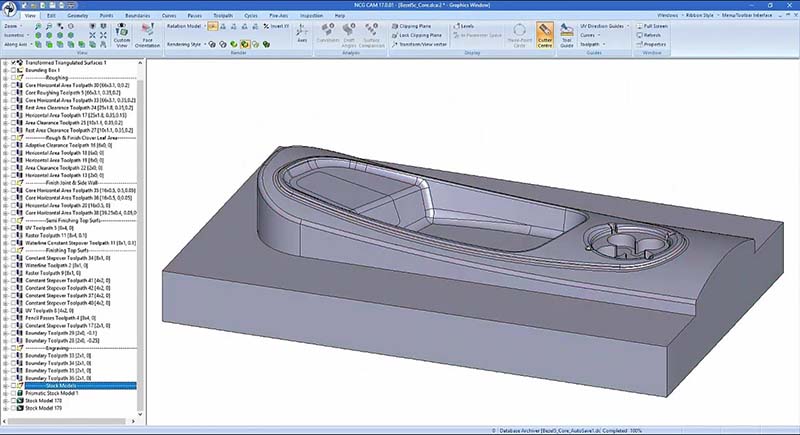

NCG CAM è un sistema CAM HSM indipendente che si integra con i più recenti sistemi CAD e CAM esistenti tra cui Pro/ENGINEER, Creo, IRONCAD e SOLIDWORKS. NCG è un CAM per stampi adatto a tutti i tipi di forme geometriche ed è capace di creare movimenti di taglio ottimizzati e regolati per lavorazioni ad alta velocità “3D HSM”.

Ottimizzando i movimenti di taglio NCG CAM prolunga la durata dell’utensile, riduce i tempi di lavorazione e l’usura della macchina ed è in grado di eseguire un’eccellente finitura superficiale.

NCG CAM ha un’interfaccia estremamente user-friendly, con una curva di apprendimento di solo un giorno ed è perfetto per la fresatura ad alta velocità di stampi, matrici, prototipi e lavorazioni superficiali di precisione.

Caratteristiche principali:

- Interfaccia estremamente intuitiva, adatto anche ad utenti occasionali

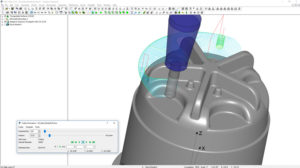

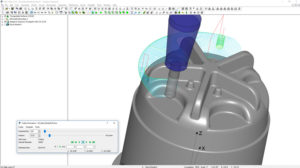

- NCG CAM offre diverse lavorazioni 3D avanzate, sgrossature e lavorazioni in 3 + 2

- È disponibile un modulo aggiuntivo a 5 assi simultaneo per lavorazioni più complesse.

- Comprende strategie di sgrossatura rapide ed efficienti

- Cicli di foratura completi: incluso il rilevamento automatico dei fori e la modalità manuale

- Tutte le lavorazione sono protette dalle collisioni

- Le licenze sono valide per sempre e saranno sempre disponibili

NCG CAM vantaggi chiave:

- Software CAM per stampi indipendente compatibile con QUALSIASI altro pacchetto CAD

- Estremamente facile da usare

- Ideale per la programmazione in officina

- Tutti i post-processori sono scritti internamente

- Potente lavorazione 3D

- Percorsi utensile ottimizzati per HSM

- Aumento dell’efficienza

- Riduzione usura della macchina

- Vita utensile prolungata

Perchè scegliere NCG CAM?

NCG CAM Solution ha alle spalle più di 30 anni di esperienza di ricerca e sviluppo nell’ambito dei software CAM per stampi.

Gli ingegneri creatori di questo software hanno lavorato negli anni in sinergia con esperti di macchine utensili (DEPO Germania) e ingegneri esperti di tecnologie dei materiali e delle leghe e hanno dato vita ad un software dagli algoritmi intelligenti e con un interfaccia User Friendly.

Il CAM per stampi di NCG è speciale, grazie alla sua architettura multi-threaded, in modo fulmineo, calcola i percorsi utensile più complicati e non è un caso che cinque dei dieci principali produttori di software CAM nel mondo si siano basati sulla stessa tecnologia, autorizzata e concessa, in licenza da NCG CAM Solution.

NCG CAM è progettato per la fresatura ad alta velocità a 3, 3 + 2 assi e vi è la possibilità di avere un modulo per la fresatura simultanea a 5 assi.

Risparmia con NCG CAM:

- Ritorno economico tipico dopo 6 mesi dal primo utilizzo;

- Risparmio di tempo ingegneristico grazie al calcolo rapido del percorso;

- Più tempo per progettare i percorsi utensili grazie alla possibilità di lavorare durante il calcolo degli stessi;

- Tempo risparmiato in macchina grazie all’ottimizzazione della velocità di taglio;

- Fino al 50% di aumento della durata dell’utensile grazie a percorsi utensili HSM ottimizzati e senza vibrazioni;

- Ottima qualità della superficie finale; sono richieste meno post-lavorazioni;

- Casi studio passati dimostrano che il software può fornire maggiore velocità di calcolo in produzione, incrementando il profitto.

Sistema indipendente e aperto

- NCG software è capace di importare qualsiasi modello CAD

- Interfacce integrate: IGES, VDA, STL, RAW, CLD.

- Associative opzionali: Pro / ENGINEER, Solidworks

- Opzionali aggiuntive: CATIA, Parasolid (per NX e Solidedge), STEP

Sistema indipendente e aperto

- Forte utilizzo in ambito automobilistico es. Suzuki, Ford. Toyota

- Altri usi tipici: medico, ingegneria strumentale, industria militare,

industria aeronautica, Settore nautico

LE OPINIONI DEI NOSTRI CLIENTI SU NCG CAM

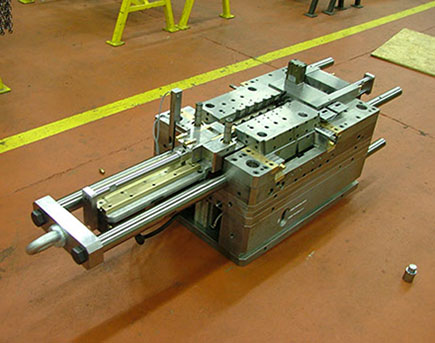

S.T.F. Stampi, progettazione e costruzione stampi per materie plastiche e pressofusione.

Abbiamo scelto NCG CAM perché molto potente e facile da imparare.

– Riccardo BRUNELLA, STF Technical Manager.

S.T.F. S.p.A. era alla ricerca di un software CAM che potesse aumentare la velocità di calcolo; per rendere flessibile la programmazione e massimizzare la produttività delle proprie macchine utensili CNC a 3+2 assi.

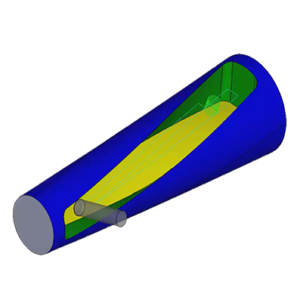

Modulo 5 assi

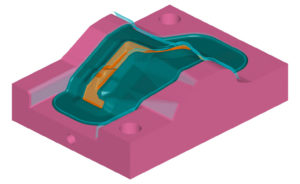

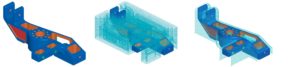

Sgrossatura adattiva

Sgrossatura automatica

Incisione e lavorazione di limiti

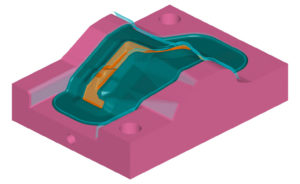

Lavorazione offset di un angolo

Lavorazione offset di un angolo

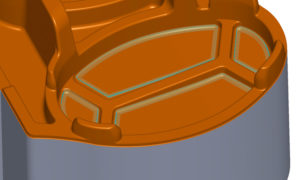

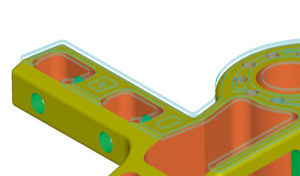

La lavorazione offset dell’angolo è simile alla lavorazione offset costante.

Tuttavia con questa tecnica, piuttosto che partire da un limite esterno e lavorare verso il centro della parte, viene creata una serie di passate in funzione delle caratteristiche del particolare.

Il percorso utensile mantiene una finitura superficiale costante ed equidistante su tutta la parte.

La finitura superficiale in offset di un angolo è significativamente migliore rispetto alla lavorazione con offset costante 3D, questo perchè il percorso utensile segue la forma e le caratteristiche 3D e può essere utilizzato in combinazione con gli angoli di contatto della fresa.

Ottimizzazione velocità di taglio

Fresatura a passate parallele

Horizontal area & Horizontal coral machine

Lavorazioni raster & raster perpendicolari

Sgrossatura raster & Sgrossatura a zig-zag

Finitura materiale residuo

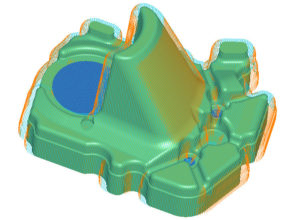

Finitura materiale residuo

La sgrossatura viene creata automaticamente selezionando i vari tipi di utensili, insieme ai percorsi utensile precedenti.

La finitura del materiale residuo è finalizzata alla semi-finitura e alla finitura degli angoli interni.

L’area lavorata è limitata da un parametro di riferimento, definito dall’utente.

In questa lavorazione le aree ripide sono separate da aree poco profonde.

Come tutti gli altri tipi di lavorazione la fresa e il supporto sono protetti dalla collisione. Il collegamento a spirale consente di mantenere la direzione di fresatura nelle aree poco profonde.

Nelle zone ripide, la fresa viene mantenuta il più possibile sul pezzo, riducendo l’eventuale taglio dell’aria.

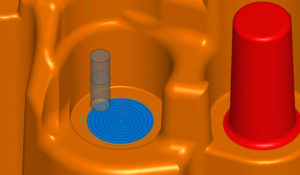

Lavorazione a spirale

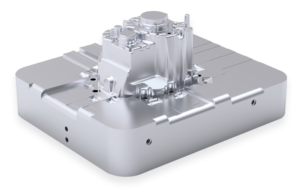

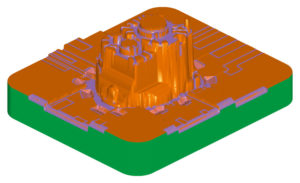

Grezzo

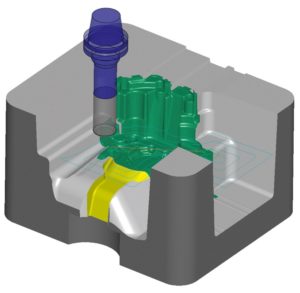

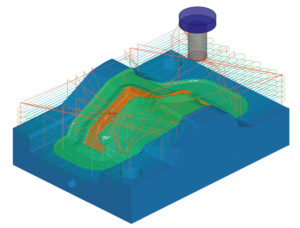

Grezzo

I grezzi possono essere creati da uno o più percorsi utensile, che possono essere 3, 3 + 2 o 5 assi o una combinazione.

I modelli di serie possono essere utilizzati per la visualizzazione del particolare, lavorato sullo schermo, eliminando qualsiasi taglio infruttuoso che può essere costoso.

Il modello di serie può essere visualizzato e confrontato con uno strumento per valutare la profondità del materiale e per “vedere” la quantità di materiale che deve ancora essere lavorato.

La sezionatura con un piano di ritaglio può fornire informazioni utili sul materiale rimanente.

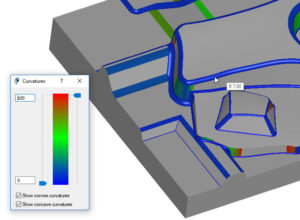

Analisi delle superfici

Analisi delle superfici

Analisi di superficie La funzione di curvatura consente all’utente di scoprire rapidamente qual è il raggio più piccolo sul pezzo per facilitare la selezione della fresa.

I raggi interno ed esterno sono filtrabili e la gamma dei raggi è definibile dall’utente. Per un’identificazione rapida, questa operazione viene eseguita graficamente utilizzando una sovrapposizione di colore sulle superfici e dove la punta dello strumento del cursore fornisce una dimensione precisa.

Una funzione di sformo mostra angoli di sformo (conicità dall’asse utensile) utilizzando uno stile simile di visualizzazione grafica come curvatura. Ciò potrebbe aiutare la selezione della fresa e del tipo di percorso utensile.

L’analisi degli stock utilizza le superfici triangolate e un modello azionario per fornire la profondità del materiale rimanente.

La profondità è mostrata in diversi colori in base alla quantità di materiale rimasto.

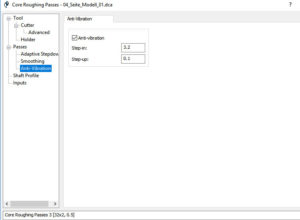

Antivibrazione

Antivibrazione

Quando si creano percorsi di sgrossatura o percorsi di sgrossatura nucleo, NCG CAM ha un’opzione per la lavorazione antivibrante. Questa funzione riduce notevolmente le vibrazioni, una caratteristica importante per tutti i macchinisti. Ciò aiuta a mantenere condizioni di taglio coerenti, prolungando la vita della macchina utensile e degli utensili da taglio.

A sua volta, questo produce una parte più accurata nelle fasi di sgrossatura e di sgrossatura, consentendo ai percorsi utensile di finitura di fornire parti sempre più accurate con una buona finitura superficiale, risparmiando tempo e denaro. Questo viene fatto tenendo la taglierina fuori dalle pareti laterali quando si taglia il fondo e sollevando leggermente la fresa quando si tagliano i lati.

RISULTATI DALL’ACQUISTO DI NCG CAM

RISULTATI DALL’ACQUISTO DI NCG CAM